I materiali compositi

Se si fa riferimento ad una base di resina epossidica e la si “arricchisce” con una quantità di fibre (per esempio di carbonio) pari a circa la metà del suo volume, si ottiene un materiale risultante dotato di una rigidità almeno doppia di quella dell’acciaio: modulo elastico di 40.000 Kg/mm2 (o 400 Gpa) contro 21.000 Kg/mm2 (o 210 Gpa) dell’acciaio. Il Gpa (GigaPascal) è un’unità di misura che esprime l’entità di una forza espressa in Newton, in rapporto ad una certa superficie. Si tratta di un’unità di misura da un po’ di tempo molto utilizzata in area anglosassone. Noi italiani siamo più abituati al kg/mm2. La corrispondenza tra le due unità di misura è la seguente: 1 Gpa = 100 Kg/mm2.

La resistenza di un materiale composito può spingersi anche fino a 5 volte quella dell’acciaio. Se si tiene conto che il peso specifico di questi materiali è circa un quarto di quello dell’acciaio, che è di 7,8 kg/dm3, si intuiscono le loro grandi possibilità di applicazioni operative. L’approccio progettuale è completamente diverso da quello a cui sono abituati gli ingegneri strutturisti. I materiali compositi hanno comportamenti e caratteristiche di resistenza fortemente dipendenti dalla direzione delle fibre. Ciò è dovuto alla struttura molecolare del materiale di base. Questi materiali, a differenza delle leghe metalliche che sono isotrope (proprietà meccaniche uguali in tutte le direzioni) sono invece anisotropi (comportamento meccanico diverso nelle diverse direzioni dello spazio e quindi risposta dipendente dalla direzione del carico). Per progettare queste strutture è necessario padroneggiare la cultura dei materiali oltre a quella tipicamente ingegneristico-strutturale. In generale, quando le fibre lavorano in direzioni preferenziali, si parla di ortotropia. L’abilità del progettista deve essere quella di ottimizzare non solo la macrostruttura da mettere in opera, ma anche la struttura intima del materiale in funzione dei carichi. Solo un progettista strutturale dotato di competenze sui materiali anche dal punto di vista molecolare può ottenere dal manufatto in composito le prestazioni richieste adottando la minima quantità di materiale.

La natura dei materiali compositi

Le caratteristiche meccaniche di un materiale composito dipendono da quelle dei suoi componenti. Questi materiali sono noti anche con l’acronimo di FRP che sta per Fiber Reinforced Polymers. Quando le fibre sono di carbonio (Carbon), di aramide (Kevlar) o di vetro (Glass), l’acronimo diventa rispettivamente CFRP, KFRP o GFRP. I materiali compositi sono costituiti da una struttura formata da un tessuto di fibre che vengono impregnate e protette da una matrice polimerica, flessibile o rigida.

Il rinforzo di fibre caratterizza la resistenza e rigidità di questi materiali mentre la matrice li tiene insieme e conferisce loro alcune proprietà (come per esempio la resistenza al fuoco) . Adottando un materiale piuttosto che un altro come matrice è possibile variare le propietà.

La matrice dei materiali compositi

La matrice ha un ruolo insostituibile nel materiale composito. Oltre a costituire la struttura di continuità, protegge e contiene le fibre, previene l’origine di cricche che possono interrompere la loro continuità e la loro funzione di rinforzo; distribuisce le sollecitazioni tra le fibre longitudinali e sopporta i carichi trasversali e di taglio. Infine conferisce al manufatto le proprietà aggiuntive volute dal progettista come per esempio la già citata resistenza al fuoco. I materiali usati per le matrici sono di norma resine polimeriche (soprattutto epossidiche). La parola polimero deriva dal greco ‘poli’ (molti) e ‘meros’ (unità o parte) e identifica una sostanza costituita da grandi molecole, risultato dell’unione di un grande numero di piccole molecole che vengono poste a formare una catena. I polimeri più comuni sono le resine termoplastiche: polietilene, acrilici, poliesteri etc. che possono essere riscaldate e formate. Una volta fredde esse possono essere nuovamente riscaldate e riportate allo stato liquido per essere dotate di una forma diversa.

| Modulo Elastico E [Kg/mm2] | Resistenza trazione f [Kg/mm2] t | Peso Specifico P [Kg/dm3] | |

| Calcestruzzo | 3000 (30 Gpa) | 0,30 | 2,5 |

| Legno | 800 (8 Gpa) | 3-5 | 0,5 |

| Acciaio | 21000 (210 Gpa) | 45-140 | 7,8 |

| Fibre di carbonio | 25000-40000 (250-400 Gpa) | 500 | 1.8 |

| Composito | 7000 (70 Gpa) | 60-120 | 1,6 |

Confronto fra le caratteristiche fisico-meccaniche di alcuni materiali

Nel caso dei materiali compositi la matrice è formata da resine termoindurenti, cioè polimeri liquidi che diventano solidi durante il processo di modellazione. Questo processo è irreversibile. Queste resine conferiscono ai materiali compositi proprietà importanti come la resistenza al calore, ma anche una durata maggiore rispetto agli altri materiali di origine polimerica.

Il rinforzo dei materiali compositi

Dal punto di vista fisico-geometrico i rinforzi dei materiali compositi possono essere di tre tipi: particolati, fibre discontinue e fibre continue.

La fibra continua è un filamento lungo e fine di materia, con diametro dell’ordine di 10 micron (1 micron = un milionesimo di metro, pari a 0,000001 m) che ha un rapporto dimensionale (lunghezza su diametro) dell’ordine delle svariate decine di migliaia. La scaglia e il particolato, invece, presentano un rapporto dimensionale “lunghezza su diamentro” tra 1 e 1000 ma sono impiegate in altri settori ingegneristici. La loro funzione è differente da quella delle fibre e non è mai quella di conferire una resistenza strutturale elevata.

Come si accennava, i materiali compositi sono impiegati al meglio quando è possibile individuare una particolare direzione dell’asse delle fibre che coincide con la direzione delle sollecitazioni. Quindi, anche se esiste una direzione di sollecitazione prevalente è sempre consigliabile orientare le fibre in più direzioni dato che la maggior parte delle strutture non è mai caricata in una sola direzione. Naturalmente si cercherà di orientare nella direzione dei carichi secondari solo il numero strettamente necessario di fibre in modo da contenere al massimo il peso della struttura mentre la maggioranza delle fibre avrà la stessa direzione del carico.

Le fibre di rinforzo dei materiali compositi possono essere sia polimeriche che inorganiche e sono descritte qui di seguito.

Fibre di vetro

Sono adottate da anni per produrre materiali di rinforzo per materiali compositi. Sono prodotte filando a caldo vetri speciali (generalmente silicati a base di allumino-boro) con percentuali minori di altri materiali. La composizione del materiale è studiata in funzione del tipo di applicazione in cui il manufatto dovrà operare.

I tipi di fibra di vetro comunemente usati sono quelle definite “tipo E” o “tipo S” che hanno entrambi un peso specifico di circa 2,6 Kg/dm3. Per il tipo E il modulo elastico è di circa 80 GPa mentre per la tipo S è di 90 GPa. Le resistenze a rottura sono per la tipo E di 350 Kg/mm2 (o 3500 N/mm2 o 3,5 Gpa) mentre la tipo S raggiunge 450 Kg/mm2 (o 4500 N/mm2 o 4,5 Gpa).

Fibre di carbonio

Le fibre di carbonio sono sottili filamenti di carbonio amorfo e di grafite cristallina. Possiamo considerare due famiglie. Le prime sono ad elevato modulo di rigidezza e vengono scelte quando la struttura deve avere prevalentemente stabilità di forma. Il modulo di elasticità di questo tipo di fibre varia da 400 GPa a 700 GPa, con resistenza a trazione sui 2000 N/mm2 (200 Kg/mm2 o 2 Gpa). Si ricorda che l’acciaio da costruzione ha un modulo elastico di 200 Gpa e resistenza a trazione media di 45 Kg/mm2. Esse hanno un peso specifico di 1,8 – 2 Kg/dm3, pari a circa il 25% di quello dell’acciaio (7,8 Kg/dm3).

La seconda famiglia di fibre di carbonio, quella in cui prevale la resistenza a trazione, viene invece adottata quando la struttura composita deve resistere a carichi molto elevati. Si tratta di fibre con modulo elastico più basso (circa 200 Gpa) che però raggiungono resistenze a trazione fino a 3000 N/mm2 (300 Kg/mm2 oppure 3 Gpa). Per alcuni impieghi è necessario ottenere un buon bilanciamento fra rigidezza e resistenza. Alcune tecnologie permettono di raggiungere 300 Kg/mm2 con rigidezze di 280-300 GPa.

Fibre Aramidiche

Le prime fibre aramidiche sono comparse sul mercato negli anni ’60 e sono state commercializzate con il nome di Nomex. Sono particolarmente adatte quando è richiesta elevata resistenza al calore. Sono state poi sintetizzate altre fibre (poliammidiche aromatiche) con elevatissime caratteristiche meccaniche come il Kevlar.

I Kevlar più interessanti sono il K29 e il K49. Il modulo elastico del Kevlar 49 è di 135 GPa e la sua resistenza a rottura è di 3600 N/mm2 (360 Kg/mm2 oppure 3,6 Gpa). La resistenza del Kevlar 49 è cinque volte maggiore di quella di un filo di acciaio di pari dimensione (ma il peso specifico del Kevlar è di soli 1,4 Kg/dm3 contro i 7,8 Kg/dm3 dell’acciaio). La sua struttura anisotropa lo rende molto debole quando il carico non è nella direzione delle fibre, ma è tenacissimo ed insuperabile per i carichi di trazione. Viene utilizzato per produrre strutture ad alta resistenza all’impatto come, per esempio, quelle antiproiettile o i musetti delle vetture di formula 1 (celle di sopravvivenza del pilota).

Nella seguente tabella sono riassunte le caratteristiche salienti delle fibre più diffuse per la realizzazione di materiali compositi:

| PROPRIETA’ | Resistenza Trazione Rt [Kg/mm2] | Modulo Elastico E [Kg/mm2] | Peso specifico |

| FIBRE | Kg/dm3 | ||

| Carbonio | 240 – 570 | 23000 – 60000 | 1,6-1,8 |

| Vetro | 330 – 450 | 7000 – 9000 | 2,5 |

| Aramide | 240 – 360 | 13100 | 1,5 |

| Boro | 310 | 39300 | 2,7 |

| MATRICI | |||

| Resine epossidiche | 5,5-13 | 275-410 | 1,2-1.3 |

| Poliestere | 3,4-10,5 | 210-345 | 1,1-1,4 |

Fibre composite

Si parla di fibre composite quando si accoppiano diversi tipi di fibre per ottimizzare le caratteristiche dei singoli materiali. Vengono creati tessuti nei quali le fibre di carbonio (fragili ma rigidissime) sono intrecciate con le fibre di vetro (più duttili).

I tessuti compositi vengono forniti in fogli. Un foglio può essere costituito da fibre orientate in una sola direzione (unidirezionali) oppure in due direzioni (bidirezionali). Un tessuto molto conosciuto, sempre per il suo impiego in Formula 1, è quello formato da carbonio e Kevlar. Fisicamente si presenta come un intreccio di 12.000 fibre elementari raccolte in circa 1,8 mm2 di sezione (vedi figura). La trama è composta da fibre di Kevlar (quelle di colore giallo) intrecciate con carbonio (quelle di colore nero). Il carbonio ha qualità meccaniche molto elevate ma un allungamento elastico ridottissimo. La sua resistenza alla trazione è enorme ma l’allungamento sotto sforzo è quasi nullo. Se poi il carbonio viene piegato in senso longitudinale si spezza facilmente. Il Kevlar invece ha una ottima resistenza alla trazione e sopporta forti flessioni senza rompersi. L’intreccio carbonio/Kevlar offre perciò le migliori caratteristiche meccaniche di entrambe le fibre: un’eccezionale rigidità e un’ottima resistenza alle sollecitazioni.

Il fatto che nella matrice polimerica dei materiali compositi le fibre o i tessuti di rinforzo si possano disporre in qualsiasi direzione conferisce massima libertà alla progettazione. E’ possibile predeterminare il comportamento del materiale secondo le diverse sollecitazioni che agiscono e distribuire le fibre secondo la geometria più opportuna.

| PROPRIETA | MAT.COMPOSITI min-max | ACCIAIO | ALLUMINIO | |||

| Res. trazione Rt [Kg/mm ] 2 | 60 | 90 | 120 | 40 | 140 | 35 – 50 |

| M. Elastico E [Kg/mm2] | 3000 | 7000 | 15000 | 21000 | 21000 | 7000 |

| Peso specifico [%] | 2 | 1,8 | 1,8 | 7,8 | 7,8 | 2,7 |

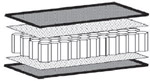

Per realizzare parti strutturali leggere, componenti speciali e per conferire rigidità e resistenza in piani diversi, questi materiali sono combinati spesso con strutture a nido d’ape (in inglese

“honeycomb”) come quella di figura. La superficie superiore e quella inferiore, più scure, coincidono con il materiale composito costituito da una “pelle” in resina più rinforzo (per esempio un ibrido carbonio/Kevlar), le superfici più chiare sottostanti corrispondono ad un materiale adesivo che assicura la perfetta adesione della pelle alla struttura in honeycomb propriamente detta, che è realizzata in carta d’alluminio.

La struttura risultante è un “sandwich” particolarmente resistente a flessione. L’insieme è in grado di reagire a sollecitazioni elevatissime nelle tre direzioni dello spazio.

Il materiale viene fornito già pronto in laminati di spessore variabile.

Purtroppo i materiali compositi non sono riutilizzabili come l’acciaio che, dopo la sua fusione, si può recuperare per realizzare parti nuove. Per superare il problema della scarsa riciclabilità dei compositi sono nati i biocompositi che hanno la matrice e il rinforzo naturali (es. fibre di ginestra, canapa e juta). Queste strutture composite si realizzano partendo da materiali di origine biologica. In un futuro abbastanza vicino potranno comparire anche auto realizzate con materiali bio-compositi. Sarebbero veicoli di concezione nuova, totalmente compatibili con l’ambiente.