PROTOTIPAZIONE RAPIDA – RAPID PROTOTYPE

(Tecnologie di Compressione del Tempo – T.C.T.)

In tutto il mondo industrializzato la necessità di ridurre i tempi di progettazione ha stimolato lo sviluppo delle Tecnologie di Compressione del Tempo (T.C.T.). Esse comprendono una serie di tecniche e metodi per ridurre il tempo totale di ciclo tra l’espressione del bisogno e l’immissione sul mercato del prodotto finito. Lo scopo è quello di minimizzare il tempo non produttivo dell’intero ciclo di fabbricazione migliorando contemporaneamente il livello di qualità del prodotto realizzato. Tra gli strumenti essenziali per la “compressione del tempo” vi sono le tecnologie di prototipazione rapida.

Elemento comune alle TCT è il “modello matematico di un oggetto”. Tale modello matematico è costituito da una serie di dati in grado di descrivere in modo rigoroso la forma geometrica di un qualsiasi oggetto tridimensionale.

Il modello matematico può essere ottenuto in due modi fondamentali:

• direttamente impiegando strumenti informatici per il disegno tridimensionale: CAD (Computer Aided Design)

• attraverso l’utilizzo di strumenti come telecamere particolari, sistemi di scansione 3D da un pezzo campione, TAC (Tomografia Assiale Computerizzata) e altre sorgenti, a seconda della provenienza del campione, del settore applicativo, della precisione richiesta, ecc.

Il modello matematico così ottenuto può poi essere impiegato per gli scopi più vari dalla memorizzazione su supporti informatici a scopo di archiviazione alle verifiche e modifiche dimensionali e correzioni di forma, comparazioni tra modelli, resa fotorealistica, , impieghi multimediali, analisi e simulazioni agi elementi finiti (FEM) di comportamenti e carichi reali a cui può essere sottoposto il pazzo, fino alla creazione di prototipi ed inserti per stampi. Tutto questo è possibile tramite le tecnologie di Rapid Prototyping (R.P.) e Rapid Tooling (R.T.).

Oltre ai settori manifatturieri tradizionali, l’impiego del modello matematico e delle TCT si sta rapidamente consolidando nella medicina e nella chirurgia, e offre prospettive straordinarie nella conservazione e valorizzazione dei beni culturali

La prototipazione rapida (o rapid prototype) è un insieme di tecniche industriali 3D volte alla realizzazione fisica del prototipo, in tempi relativamente brevi, a partire da una definizione matematica tridimensionale dell’oggetto (CAD). La possibilità di creare prototipi funzionali permette di ridurre i tempi di sviluppo ottenendo risultati similari ai prodotti finiti, realizzati con tecnologie tradizionali.

La stampa 3D viene impiegata per numerose applicazioni industriali e nel campo biomedicale, in particolare:

- Aerospace – condotti d’aria, supporti per strumentazione aeronautica, sia in campo civile sia militare. Alcuni esempi sono gli iniettori per motori jet.

- Manufacturing – creazioni di parti con bassi volumi. E’ possibile creare piccoli lotti senza costi aggiuntivi.

- Automotive – Largamente impiegata nel mondo del motorsport

- Biomedicale – protesi interne, grazie alla libertà geometrica offerta dalla tecnologia possono essere personalizzate per ogni paziente, con strutture reticolari appositamente studiate per garantire una perfetta osseo-integrazione. È possibile realizzare anche protesi dentarie e dispositivi medici di qualsiasi materiale e tipologie di plastica sia rigida che flessibile e con forme specifiche.

- Tooling – la possibilità di creare stampi per stampaggio a iniezione permette di ridurre i tempi di produzione.La libertà geometrica può migliorare le performance degli stampi, grazie alla creazione di canali di raffreddamento molto complessi e capillari che riducono i tempi di stampaggio e permettono di migliorare la ripetibilità dei manufatti.

Le tecnologie 3D disponibIli: Fused deposition modeling (FDM), Binder Jetting (BJ), Stereolitografia, CLIP, Direct Energy Deposition (DED), EBM (Electron Beam Melting)

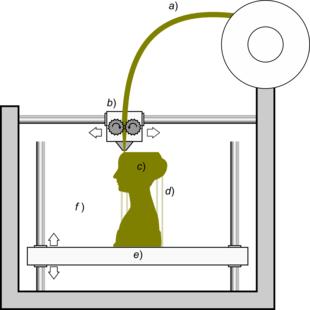

L’FDM lavora su un principio “additivo” rilasciando il materiale su strati. Un filamento termoplastico è srotolato da una bobina, che fornisce il materiale ad un ugello di estrusione, con il quale è possibile gestire il flusso. L’ugello è riscaldato per poter sciogliere il materiale e può essere guidato sia in direzione orizzontale che verticale da un meccanismo a controllo numerico, cioè seguendo un percorso tracciato da un software inviato alla macchina.

Per favorire l’adesione di alcuni materiali al piano di stampa, si ricorre spesso all’impiego di piani riscaldati che contrastano la compressione dovuta al raffreddamento del materiale.

Alcune macchine permettono di stampare materiali compositi, depositando insieme al polimero termoplastico fibre continue di Carbonio, Vetro o Kevlar.

ALTRE TECNOLOGIE 3D

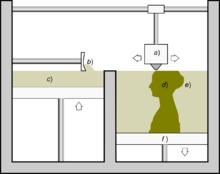

La tecnologia Binder Jetting (BJ), è una tecnologia di Stampa 3D che utilizza un letto di polveri, che vengono fatte aderire tramite un legante (binder) depositato tramite una testa a getto d’inchiostro. Il processo, reiterato strato su strato, è utilizzato per creare oggetti tridimensionali a partire da un file CAD.

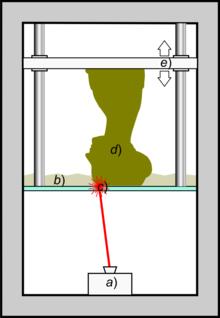

La Stereolitografia è una tecnica che permette di realizzare singoli oggetti tridimensionali a partire direttamente da dati digitali elaborati da un software CAD/CAM impiegando particolari resine fotosensibili solidificate tramite una sorgente UV. Può essere impiegata anche per produrre velocemente pezzi di ricambio, facendosi inviare il file attraverso internet. L’utilizzo per la produzione in serie è ipotizzabile laddove altre tecniche di produzione si rivelino difficili e costose (per esempio con macchine a controllo numerico) ed in genere per produzioni numericamente molto limitate dove il costo fisso delle attrezzature (gusci, stampi ecc) incida eccessivamente.

Gli oggetti prodotti sono costituiti interamente da resine speciali e non oggetti metallici o di altri materiali.

La CLIP (acronimo di Continuous Liquid Interface Production) è una tecnologia proprietaria di stampa 3D simile alla stereolitografia che sfrutta la foto polimerizzazione per creare oggetti molto dettagliati utilizzando resine. È stata inventata da Joseph DeSimone, Alexander e Nikita Ermoshkin e Edward T. Samulski, originariamente di proprietà della società EiPi Systems, oggi sviluppata dall’azienda Carbon.

La tecnologia CLIP utilizza luce ultravioletta per indurire della resina fotosensibile, mentre l’oggetto creato viene estratto dal bagno di resina.

Con Direct Energy Deposition, o abbreviato DED (Deposizione ad energia diretta) si intende un gruppo di tecnologie di Stampa 3D a metallo che utilizza una materiale sotto forma di polvere o filo, che viene depositato e fuso localmente tramite una fonte ad alta densità di energia (che può essere un fascio LASER, un fascio di elettroni, un arco elettrico).

Tra le tecnologie DED troviamo varie tecnologie con diverse caratteristiche, sotto i nomi di: Laser engineered net shaping (LENS), Directed light fabrication, Direct metal deposition, Laser Metal Deposition (LMD), Laser Deposition Welding (LDW), Rapid Plasma Deposition (Norsk Titanium), WAAM (Wire Arc Additive Manufacturing), EBAM (Electron Beam Additive Manufacturing).

L’EBM, sigla dell’inglese Electron Beam Melting, ovvero fusione a fascio di elettroni, è una tecnologia di fabbricazione additiva mediante la quale una sorgente di elevata energia, composta da un fascio opportunamente concentrato e accelerato di elettroni, colpisce un materiale in forma “microgranulometrica” provocandone la fusione completa.

Questo procedimento, che parte direttamente dal metallo puro allo stato di polvere, permette di produrre pezzi finiti e privi di vuoti

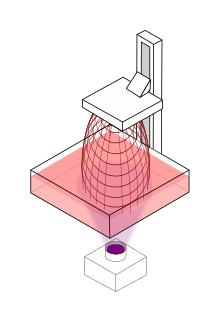

La tecnologia SLM (in inglese: Selective Laser Melting) Fusione laser selettiva di metalli anche conosciuta con gli acronimi DMLS (Direct Metal Laser Sintering) è una tecnologia di Stampa 3D impiegata per realizzare parti in metallo a partire da un letto di polveri metalliche fuse per mezzo di un laser a alta potenza (dai 100 ai 1 500 W) e con un fascio concentrato (di diametro di circa 100 µm).

Tra le società che realizzano macchine con tecnologia SLM troviamo SLM solutions, (detentore del marchio SLM), EOS, 3D Systems ed altri. Per l’utilizzo di questa tecnologia si impiegano polveri realizzate tramite un processo di micronizzazione. Le dimensioni possono essere variabili in base ai risultati che si vogliono ottenere, ma una granulometria di 15 – 45 µm o 20 – 63 µm sono le più comuni.

I materiali più utilizzati sono polveri pure di vari materiali, come alluminio, rame, tungsteno (il tungsteno si presta molto bene per questa tecnologia data l’alta temperatura di fusione), oppure leghe di acciaio (17-4 e 15-5), acciaio maraging, leghe di cromo cobalto, Inconel 625 e 718, alluminio AlSi10Mg e titanio Ti6Al4V.

La SLS (in inglese: Selective Laser Sintering) Sinterizzazione Selettiva con laser è una tecnologia di produzione additiva che impiega un raggio Laser per sinterizzare delle particelle di polvere che può essere a base polimerica o composita. La maggior parte delle macchine che sfruttano questa tecnologia sono di tipo industriale sfruttabili per produzione massiva di parti, ma negli ultimi anni sono stati presentati sul mercato modelli di stampanti 3D SLS di livello personal (da desktop).

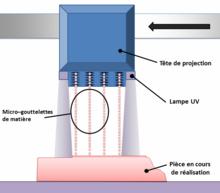

La tecnologia Material Jetting (a getto di materiale) è una tecnologia di stampa 3D, a partire da un file digitale, permette di creare oggetti gettando il materiale strato su strato tramite una testa a getto d’inchiostro. Con questa tecnologia è possibile stampare diversi materiali, come resine fotosensibili, cera, o metalli. Con la tecnologia Material Jetting è possibile ottenere parti con un’ottima resa estetica e con la possibilità di stampare parti full color e trasparenti.

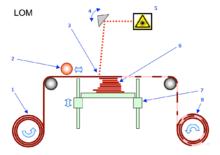

La tecnologia LOM (Laminated Object Manufacturing) è una tipologia di produzione 3D additiva che impiega fogli di differenti materiali (principalmente carta, ma anche film metallici o polimerici) che vengono tagliati e sovrapposti e incollati per realizzare manufatti.

Il processo di manifattura viene realizzato secondo i seguenti steps:

1) Il foglio viene fatto aderire ad un substrato adesivo tramite un rullo riscaldato.

2) Un laser taglia il perimetro di ciascuno strato.

3) Lo strato viene fatto aderire agli strati precedenti mediante l’applicazione di pressione e calore.

4) La piattaforma di stampa è abbassata per ricevere lo strato successivo.

5) Il processo è ripetuto fino alla realizzazione del modello completo.

LE ALTRE MACCHINE DI RAPID DISPONIBILI PER GRANDI PRODUZIONI, SINGOLI PROTOTIPI E PICCCOLE PRODUZIONI

AREA RAPID PROTOTYPE E FASI PREPRATORIE